HISTÓRIA DA MANUTENÇÃO

- Matéria publicada originalmente em: Linkedin de Renato Pittol

Será que cabe a nós contarmos a história da manutenção, ou trata-se de algo implícito à natureza e às necessidades básicas de conservação de todas as coisas, desde o aparecimento da raça humana?

Como já apresentado anteriormente, o desgaste das “coisas” é algo intrínseco e natural, causado pelos efeitos da ENTROPIA, portanto, é de nossa responsabilidade o esforço necessário para prolongarmos nossas vidas, recursos, empresas e bens.

Então, por que tratar desse tema “História da Manutenção”?

Num dado momento da história da humanidade, quando houve o desenvolvimento industrial, sentimos a necessidade de racionalizarmos o tema e iniciarmos a criação de processos e métodos sistêmicos para cuidarmos das “coisas”, ou seja, criamos o que podemos chamar de sistema de gestão e processos de manutenção.

Daí pra frente, seu desenvolvimento acompanhou a evolução técnico-industrial da humanidade e se desenvolveu conforme as mudanças que foram ocorrendo no mundo dos negócios.

No fim do século XIX, com a mecanização das indústrias, surgiu a necessidade dos primeiros reparos de ordem emergencial, para evitar a paralisação das fábricas e suas linhas de produção. Nesse período essas atividades eram tratadas de forma marginal, por equipes de operação e produção, não havendo nenhum critério específico ou especialização das atividades… o resto é história!

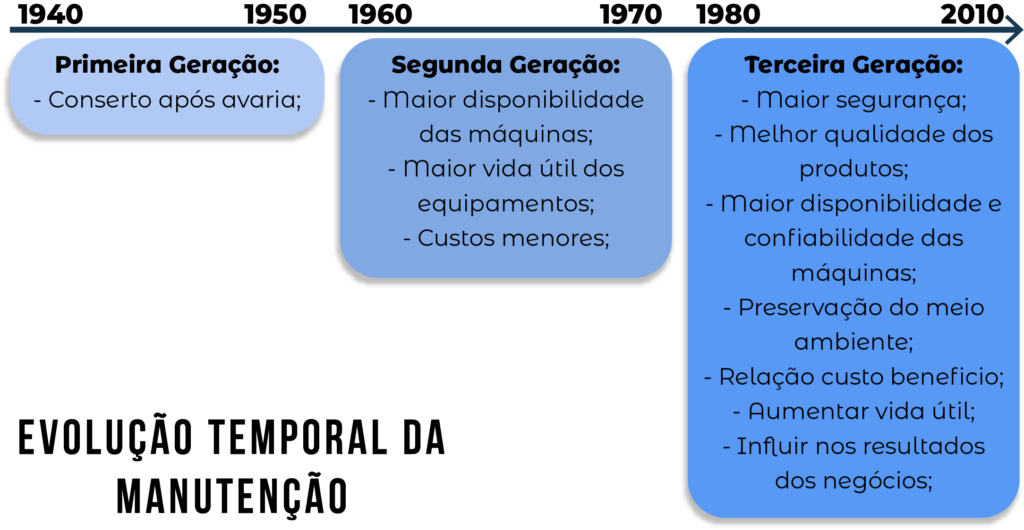

Conforme descrito por MOUBRAY, 1998, a história da manutenção é dividida em três gerações:

Primeira Geração

Durante a primeira geração, o modelo mais comum adotado, para de alguma forma proteger as máquinas contra falhas, era a fabricação e instalação de máquinas extremamente robustas, superdimensionadas, bem simples e confiáveis, a fim de evitar defeitos, facilitar ao máximo a operação e simplificar os possíveis reparos.

Nessa fase, as ações eram totalmente reativas, sendo mais focadas em limpeza e lubrificação, não havendo nenhum processo estruturado de rotina ou método de manutenção.

Também nesse período, em função da implantação do processo de fabricação em série, criado nas fábricas da Ford, houve a necessidade de se criar as primeiras equipes especializadas para efetuar reparos de forma rápida e específica.

Segunda Geração

Esse período iniciou-se após a 2ª Guerra Mundial e caracterizou-se pela grande escala de desenvolvimento da indústria, impulsionado pela grande demanda de produção industrial no pós-guerra, ocorrido em função da reconstrução de muitos países e suas economias.

Ainda nesse período, iniciou-se o desenvolvimento das indústrias da aviação comercial e eletrônica, demandando cada vez mais precisão e eficiência, pois o funcionamento dessas máquinas tornou-se vital, onde falhas e defeitos, além dos problemas de mau funcionamento e ineficiência, poderiam causar acidentes e consequentemente a perda de vidas humanas.

Dado o cenário crescente de desenvolvimento industrial e suas complexas aplicações, provocando o aumento do número de máquinas e da complexidade dos processos produtivos e operacionais, as falhas e defeitos tornaram-se mais críticos, afetando agora vidas humanas, além da eficiência e consequentemente os resultados dos negócios, ficando claro então, que havia um “problema” a ser resolvido, através de processos rotineiros de operação e manutenção mais organizados e eficientes.

Dessa forma, começaram a aparecer os primeiros métodos de manutenção preventiva, controle e gestão de perdas no processo produtivo.

Nos anos 70, nascem as primeiras metodologias estruturadas. São elas:

A Manutenção Autônoma, processo de conscientização e treinamento dos operadores para efetuar procedimentos básicos em 7 fases de manutenção preventiva nas máquinas e equipamentos sob sua responsabilidade;

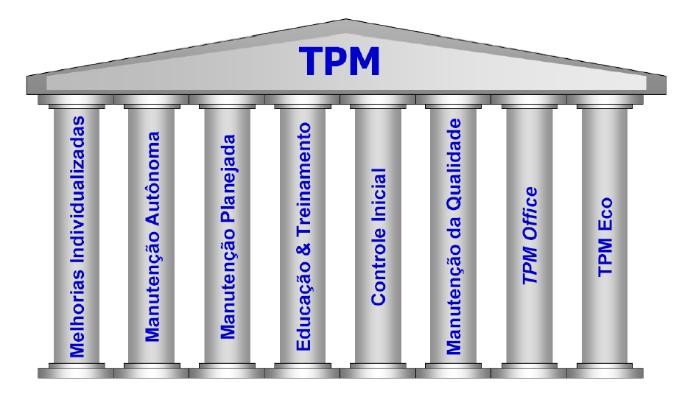

A Manutenção Produtiva Total (Total Productive Maintenance) – TPM. O termo definido originalmente pelo Japan Institute of Plant Maintenance (JIPM), que se trata de:

“um método de gestão que identifica as perdas existentes no processo produtivo e administrativo, maximiza a utilização do ativo industrial e garante a geração de produtos de alta qualidade a custos competitivos.” – Cristiano Bertulucci Silveira.

A definição técnica atual do TPM de acordo com o JIPM-S, Manutenção Produtiva Total

Fonte: A definição técnica atual do TPM de acordo com o JIPM-S, Manutenção Produtiva Total

Terceira Geração

“Com a preventiva baseada na estatística (tempo ou horas trabalhadas), observou-se que o tempo gasto para diagnosticar as falhas era maior do que o de execução do reparo. A alta administração, então, resolveu selecionar equipes de especialistas para compor um órgão de assessoramento, que se denominou “Engenharia de Manutenção”, recebendo os encargos de planejar e controlar a manutenção preventiva e analisar causas e efeitos das avarias.” – Teófilo Cortizo Moreira Neto.

Por volta do início dos anos 80, iniciou-se uma nova fase de busca de eficiência, performance e altos resultados na indústria, explorando indicadores de qualidade, segurança, disponibilidade, confiabilidade, preocupação e atenção com o meio ambiente e principalmente, redução de custos.

Esse mindset levou ao desenvolvimento da TEROTECNOLOGIA:

“ciência que trata a confiabilidade e a durabilidade dos recursos físicos e também leva em conta os processos de instalação, comissionamento, operação, manutenção, modificação e substituição das peças. Parte dos estudos da terotecnologia é chamada de ciclo de vida de custeio.” – Fonte desconhecida.

A terotecnologia tem como objetivo principal tratar a manutenção como parte estratégica vital das empresas.

“Esta nova postura é fruto dos novos desafios que se apresentam para as empresas neste novo cenário de uma economia globalizada e altamente competitiva, onde as mudanças se sucedem em alta velocidade e a manutenção, como uma das atividades fundamentais do processo produtivo, precisa ser um agente proativo.” – Alan Kardec.

Nessa época, com o desenvolvimento da informática e evolução dos computadores, instrumentos de medição, controle e proteção bastante sofisticados, permitiu-se que a Engenharia de Manutenção, recém-nascida em função das demandas e tecnologias desenvolvidas, pudesse desenvolver atividades mais efetivas e inteligentes a fim de melhorar e elevar de forma muito significativa os processos de Manutenção.

Desse desenvolvimento nasceu o conceito e as novas ferramentas informatizadas de Planejamento e Controle de Manutenção – PCM, com o objetivo de planejar, executar, controlar e aferir com técnica e precisão a performance dos serviços de manutenção.

Muitas vezes relegada a “um mal necessário”, a manutenção vem ano a ano se desenvolvendo com aplicação de novas técnicas e ferramentas de automação, controle e monitoramento, posicionando-se cada vez mais como uma importante e estratégica ferramenta de desenvolvimento, tomada de decisões e resultado dos negócios.

Enfim, estamos chegando numa nova era de desenvolvimento da indústria, a Indústria 4.0, que se beneficia da grande capacidade das redes de telecomunicações para explorar de forma eficiente o uso de tecnologia Internet of Things – IoT, utilizada para monitoramento online em tempo real de máquinas e dispositivos. O uso dessa tecnologia gera uma grande massa de dados, que viabiliza análises e desenvolvimento de métodos de manutenção preditiva, produtiva e proativa, possibilitando uma abordagem científica no estudo do comportamento das máquinas, focado no mais alto rendimento e eficiência para a tomada de decisões.

Até o próximo post!

https://Iliot.Tech

Autores: Renato Pittol e Rodrigo Pittol

Bibliografia:

MOUBRAY, John. Manutenção Centrada em Confiabilidade. Segunda edição. Industrial Press Inc, 2001.

GARCIA VIANA, Hebert Ricardo. Fatores de Sucesso na Gestão de Manutenção. Bookstart, 2016.

G. XENUS, Harilaus. Gerenciando a Manutenção Produtiva. INDG, 1998.

KARDEC, Alan. Gestão Estratégica e Avaliação Empresarial. Qualitymark, 2002.